Auslegung von MBR-Anlagen

Konstruktionsdaten

Nachfolgend sind die wichtigsten Parameter aufgeführt, die für die ordnungsgemäße Konstruktion eines MBR-Systems (Membran-Biologischer Reaktor) erforderlich sind:

Zufuhrmenge:

– Durchschnittlicher Tagesdurchfluss (ADF);

– Spitzenstundendurchfluss (PHF);

Zufuhrqualität:

– Nichtionisch: Gesamte Schwebstoffe (TSS), flüchtige Schwebstoffe (VSS), 5-tägiger biologischer Sauerstoffbedarf (BSB5), chemischer Sauerstoffbedarf (CSB), Gesamter organischer Stickstoff (TKN), Gesamtphosphor (TP), Fette, Öle und Schmiere (tierisch und pflanzlich sowie mineralisch);

– Ionisch: Ammonium, Nitrate, Phosphate, Kalzium, Alkalinität;

– Sonstiges: Temperatur, pH-Wert;

Weitere Überlegungen: Zielabwasserqualität, Redundanz, verfügbarer Platzbedarf, vorhandene Einrichtungen.

Natürlich können je nach spezifischer Anwendung auch andere Parameter erforderlich sein.

Anlagenweite Designaspekte

Vorbehandlung

Die folgenden allgemeinen Richtlinien zur Vorbehandlung müssen eingehalten werden:

- Das einlaufende Abwasser muss mechanisch vorbehandelt werden, um grobe Partikel mithilfe eines geeigneten Feinsiebs (Maschen oder Lochsieb) zu entfernen.

- Das einlaufende Abwasser sollte vorbehandelt werden, um Sand zu entfernen (falls erforderlich).

- Die Konzentrationen an FOG im einlaufenden Abwasser müssen unter 100 ÷ 150 mg/l liegen.

- Die Konzentrationen an Mineralölen und Fetten im einlaufenden Abwasser müssen unter 10 mg/l liegen.

- Die Kalziumkonzentrationen im einlaufenden Abwasser müssen unter 200 mg/l liegen.

- Der pH-Wert und die Konzentrationen an Makronährstoffen im einlaufenden Abwasser müssen korrigiert werden, um die Entwicklung eines gesunden Belebtschlamms zu gewährleisten (falls erforderlich).

- Giftige Verbindungen im einlaufenden Abwasser müssen entfernt werden, um die Entwicklung eines gesunden Belebtschlamms zu gewährleisten (falls erforderlich).

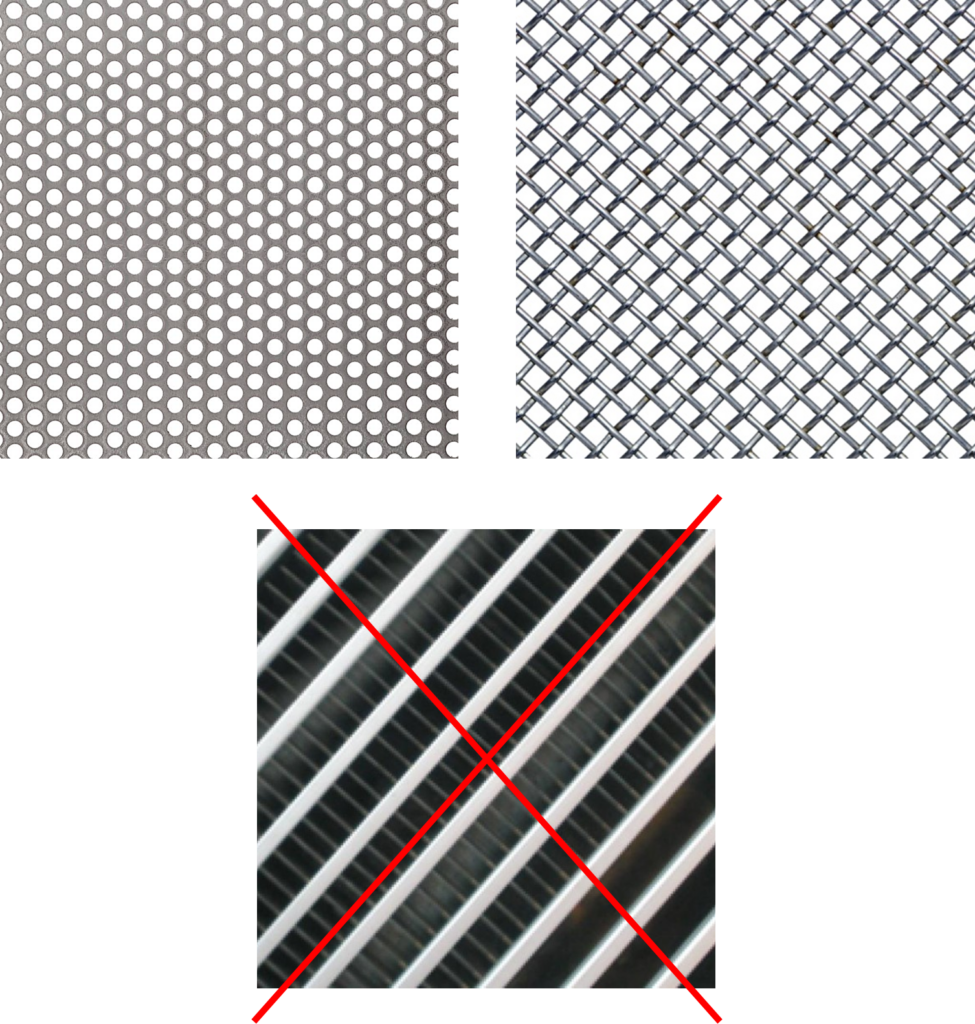

Feinsiebung

Da die Feinsiebung einer der entscheidenden Punkte für den erfolgreichen Betrieb von MBR-Systemen ist, empfehlen wir:

- 0,5 ÷ 2 mm Öffnungsgröße (besser 0,5 ÷ 1 mm, um die Ansammlung großer Partikel in den Bioreaktoren zu verringern und das Verstopfungspotenzial der Mischflüssigkeit zu reduzieren);

- Gestanztes Loch (oben links) oder Maschentyp (oben rechts);

- Keildraht (unten) wird nicht empfohlen;

- Bypässe sind nicht zulässig.

Je nach Größe der im Rohabwasser vorhandenen groben Feststoffe kann ggf. einem Feinsieb ein Grobsieb (6 ÷ 10 mm) vorgeschaltet werden, um ein zu häufiges Rückspülen des Feinsiebes zu vermeiden.

Bioreaktoren

- Die Konstruktionsmethoden und Werte der kinetischen Koeffizienten ähneln denen von konventionellen Belebtschlamm-Systemen (CAS-Conventional Activated Sludge);

- Auch die Überschussschlamm-Produktion (WAS – Waste Activated Sludge) ähnelt konventionellen Belebtschlamm-Systemen mit ähnlichen Schlammalterswerten;

- Typische Biomassekonzentrationswerte betragen 6 ÷ 12 kg SS/m3 (bei getauchten Systemen) oder 10 ÷ 40 kg SS/m3 (externe, trocken aufgestellte Systeme). Dies hat offensichtlich Auswirkungen auf den Sauerstofftransfer, wobei der α-Koeffizient mit zunehmendem Biomassegehalt abnimmt;

- Die Schlammverweilzeit (SRT) muss höher als 8 ÷ 12 Tage und niedriger als 50 ÷ 60 Tage sein, um die Filtrierbarkeit der Mischflüssigkeit zu verbessern;

- Eine vollständige Nitrifikation muss erreicht werden (falls zutreffend), sodass biologisch abbaubare organische Stoffe entfernt und somit das entsprechende Verschmutzungspotenzial minimiert wurde;

- Falls Denitrifikation erforderlich ist, müssen Vorkehrungen getroffen werden, um den recycelten gelösten Sauerstoff zu minimieren. Beispielsweise kann ein Sauerstoffentzugstank hinzugefügt oder zwei separate Recyclingströme verwendet werden.

- Bei getauchten Systemen muss die Rücklaufschlamm-Kapazität (RS) so ausgelegt sein, dass der Gehalt an in Mischlauge suspendierten Feststoffen (MLSS) im Filtertank jederzeit über 15 bis 20 kg/m³ liegt.

Darüber hinaus müssen die folgenden Einschränkungen hinsichtlich des Abwassers/der Mischlauge berücksichtigt werden:

| Parameter | Einheit | Wert |

| Wassertemperatur | °C | 5 ÷ 37 |

| pH | – | 6.5 ÷ 8.0 |

| Schlammverweilzeit (oder Schlammalter) | d | 12 ÷ 60 |

| F/M ratio | kg CSB/(kg SS·d) | 0.08 ÷ 0.30 |

| Konzentration der suspendierten Feststoffe in Mischlaugen | kg SS/m3 | 6 ÷ 12 (getaucht), 15 ÷ 40 (Extern) |

| Filterzeit der Mischlauge | s | 50 ÷ 200 |

| Konzentration des Ammoniakstickstoffs im Abwasser | mg NH4+-N/L | < 1 |

| Gelöster Sauerstoff | mg O2/L | > 1.5 |

Wie können wir helfen?

Zögern Sie nicht, unsere Experten zu kontaktieren. Sie werden mit Ihnen zusammenarbeiten, um Projektbewertungen durchzuführen, einen Pilotversuch durchzuführen und Ihr Membranfiltrationssystem, das Ihren Anforderungen am besten entspricht, anzupassen, zu entwerfen und zu installieren.

Membranfiltrationseinheit

Basierend auf den Konstruktionsdaten (sowohl des Rohabwassers als auch des biologischen Reaktors) dimensionieren wir die Membranfiltrationseinheit so, dass genügend Permeat produziert wird, um die Kapazitätsanforderungen zu erfüllen.

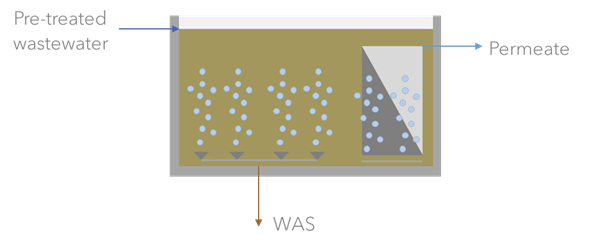

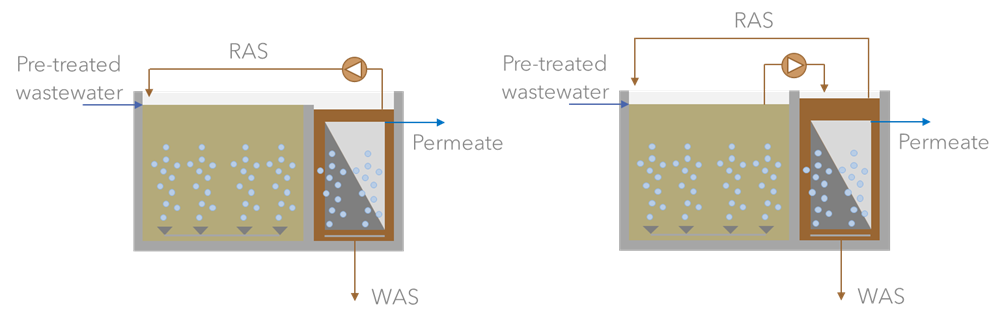

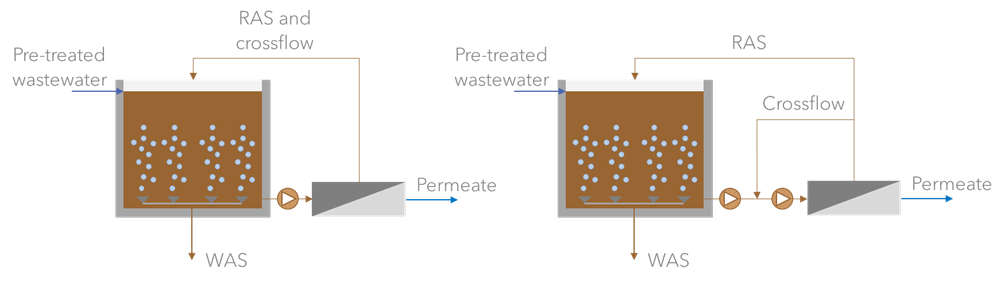

Abhängig von der Art der verwendeten Membranen unterscheiden wir zwei Arten von MBRs:

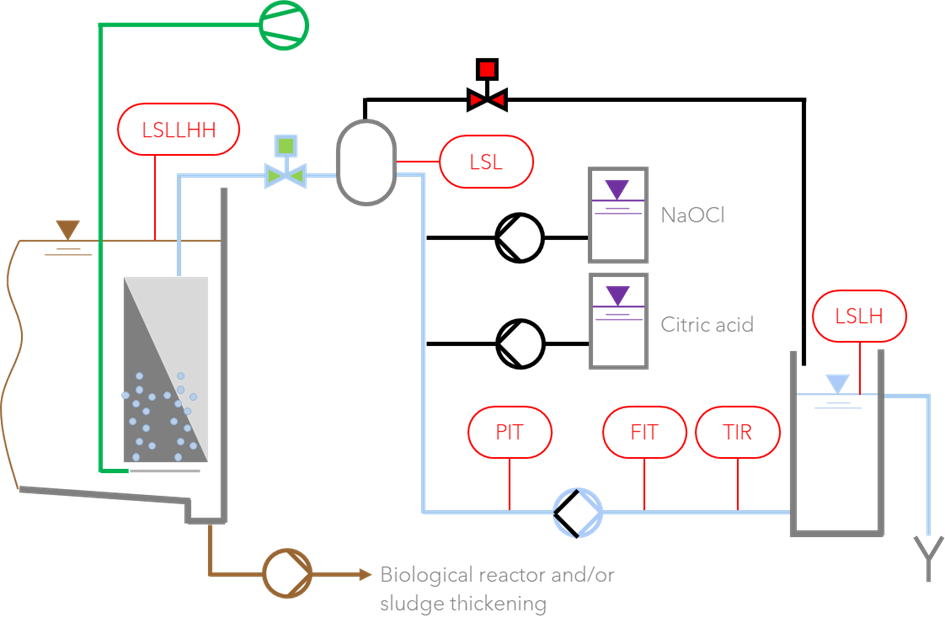

Getauchte (oder eingetauchte) Membranen innenliegend:

- Der Bioreaktor

- Ein dedizierter Filtertank mit Pumpe-von- (links) oder Pumpe-nach- (rechts) Konfiguration:

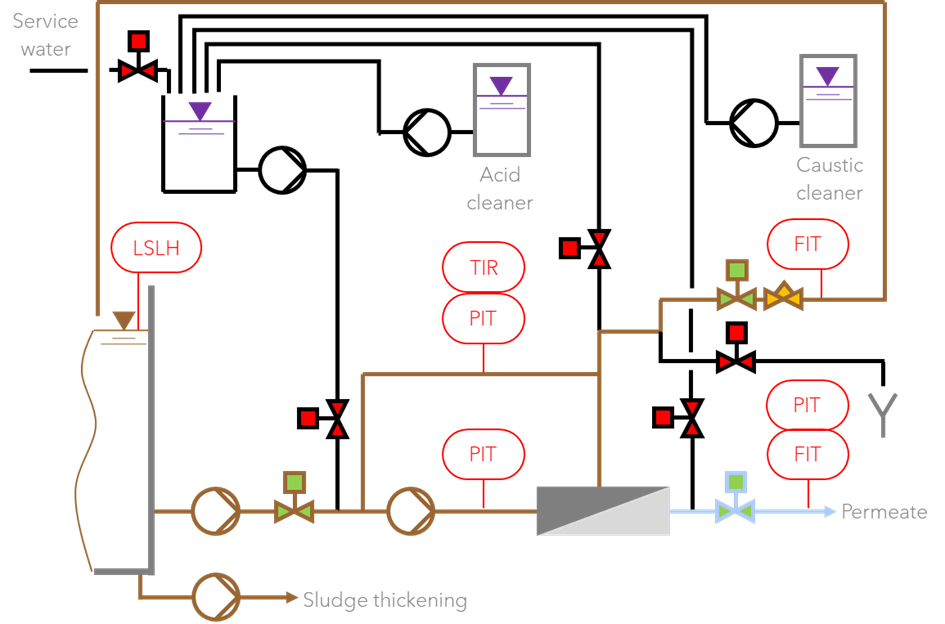

- Externe (oder trocken aufgestellte) Membranen mit reiner Querstrom- (links) oder Feed-and-Bleed- (F&B, rechts) Konfiguration:

„Normalerweise werden getauchte MBRs aufgrund des geringeren Energieverbrauchs in mittleren bis großen Anlagen verwendet, während externe (oder trocken aufgestellte) MBRs aufgrund des geringeren Chemikalienverbrauchs und der einfachen Installation und Wartung in kleinen bis mittleren Anlagen verwendet werden.

Insbesondere umfasst die Dimensionierung die folgenden Parameter:

- Die Dauer der Phasen von der Filtrationszyklus, der Folgendes umfasst:

- Produktion;

- Entspannung;

- Rückspülung – typisch nur für getauchte Systeme;

- Chemische Reinigungsmaßnahmen;“

- Wasserfluss, die extrahierte Durchflussrate pro Membranflächeneinheit. Bei getauchten Membranen werden zwei verschiedene Produktionsflüsse definiert:

- Bruttofluss bezieht sich auf die momentane extrahierte Durchflussrate. Er wird zur Dimensionierung der Permeatextraktionspumpen verwendet;

- Nettofluss bezieht sich auf die „tatsächliche“ Produktion von Membranen, einschließlich Entspannung, Rückspülung und chemischen Reinigungsmaßnahmen. Er wird zur Dimensionierung der Membranfläche verwendet.

Wenn Membranen rückspülbar sind, müssen auch Rückspül- und chemische Reinigungsflüsse definiert werden;

- Transmembrandruck (TMP), die erforderliche Antriebskraft zum Durchströmen der Membran:

- Bei getauchten Systemen hängt er vom Füllstand der Mischflüssigkeit im Filtrationstank sowie von der von der Permeatextraktionspumpe ausgeübten Saugkraft ab;

- In externen Systemen hängt es vom angelegten Zulaufdruck und den Druckverlusten innerhalb der Membranmodule ab (die hauptsächlich vom Durchmesser der Membranrohre sowie von der Querstromkapazität abhängen);

- Wasserdurchlässigkeit, die Kapazität der Membran, von der flüssigen Phase durchquert zu werden. Dies entspricht dem Verhältnis zwischen dem Produktionsfluss und dem TMP;

- Feststofffluss, die angelegte Feststoffbelastung pro Membranflächeneinheit. Dies entspricht dem Produkt aus dem Wasserproduktionsfluss und dem MLSS-Gehalt;

- Temperatur der Mischflüssigkeit. Je höher die Temperatur, desto niedriger die Flüssigkeitsviskosität und desto höher die resultierende Wasserdurchlässigkeit. Bei gleichem TMP-Wert entspricht dies einer Flusssteigerung von 3 % pro 1 °C.

Was die Parameter des behandelten Wassers betrifft, so erhält man, da die Membranfiltrationseinheit ein Fest-Flüssig-Trenngerät ist, typischerweise < 2 mg SS/L, < 0,5 NTU und SDI5 < 3. Alle anderen Parameter (COD, BOD5, Stickstoff, Phosphor usw.) hängen von der richtigen Konstruktion und dem richtigen Betrieb der biologischen Einheit sowie von den Eigenschaften des zugeführten Abwassers ab.

Getauchte MBRs erfordern einen Filtertank, dessen Form und Abmessungen normalerweise vom Membranlieferanten vorgegeben werden. Diese Form und Abmessungen ergeben sich aus den folgenden Anforderungen:

- Sorgen Sie für einen ausreichenden Airlift-Effekt innerhalb der Membrankassetten/-module. Die meisten Lieferanten verlangen eine Bodenbedeckung von nicht mehr als 65 % sowie einen bestimmten Abstand zwischen den Membranen und dem Tankboden und einen bestimmten Wasserstand über dem oberen Punkt der Membranen;

- Minimieren Sie den Anstieg der MLSS-Konzentration entlang des Tanks. Aus diesem (und anderen) Grund begrenzen die meisten Lieferanten die Anzahl der Module/Kassetten in einem einzelnen Tank.

- Totvolumen vermeiden und das Gesamtflüssigkeitsvolumen minimieren. Letzteres dient insbesondere dazu, den Chemikalienverbrauch während CIP-Eingriffen zu minimieren.

- Die vollständige Entleerung des Tanks ermöglichen. Aus diesem Grund ist der Tankboden normalerweise geneigt (ca. 2 % Neigung) und führt zu einem Sumpf.

- Beschädigungen der Membranen vermeiden. Lieferanten geben Richtlinien zur Beschickung des Tanks vor, um zu verhindern, dass der entsprechende Flüssigkeitsstrom direkt auf die Membranen trifft.

- Schaum und Schwimmschlamm durch das MBR-System bewegen lassen. MBRs fungieren als perfekte Schaum- und Schwimmschlammfalle und beeinträchtigen die Prozessleistung nicht. Schaum und Schwimmschlamm können jedoch eine Betriebsstörung darstellen und müssen mit dem Überschussschlamm entfernt werden.

Die Innenfläche des Filtertanks muss speziell beschichtet sein, um den Reinigungschemikalien zu widerstehen.

Nsatürlich benötigen externe MBRs keine Filtertanks, da die Membranen in speziellen Gehäusen installiert sind, wodurch Installationsaufwand und -anforderungen minimiert werden.

Permeat-Sammeltanks sind bei Membransystemen mit Rückspülung oder bei Verwendung des Permeats als Ergänzungswasser für CIP-Lösungen erforderlich. Die Lieferanten geben Empfehlungen zum erforderlichen Mindestvolumen (normalerweise werden 3 Minuten als Mindesthydraulik-Verweilzeit empfohlen).

Membranfiltrationssysteme werden häufig automatisiert, da für einen ordnungsgemäßen Betrieb die Kenntnis mehrerer Schlüsselparameter erforderlich ist. Mindestens die folgenden Parameter müssen gemessen werden:

- Getauchte Systeme:

- Mischlaugenstand im Filtertank;

- Druck vor der Permeatextraktionspumpe;

- Permeatdurchflussrate;

- Permeattemperatur.

- Externe Systeme:

- Mischlaugenstand im Filtertank;

- Druck hinter der Querstrompumpe;

- Permeatdurchflussrate;

- Permeatdruck;

- Konzentratdurchflussrate;

- Interner Recyclingdruck;

- Permeat- oder interne Recyclingtemperatur;

- Wasserstand im Permeatsammeltank.

Die folgenden Maschinen sind erforderlich, um die ordnungsgemäße Funktion des MBR-Abschnitts zu gewährleisten:

- Getauchte Systeme:

- Permeat-Extraktions- und Rückspülpumpen: Kreisel- oder Drehkolbenpumpen;

- Chemikaliendosierpumpen: Membran- oder Kolbenpumpen;

- Gebläse: Kreisel- oder Drehkolbenpumpen;

- Externe Systeme:

- Permeat-Extraktions- und (falls erforderlich) Rückspülpumpen: Kreisel- oder Drehkolbenpumpen;

- Chemikaliendosierpumpen: Membran- oder Kolbenpumpen.

Die Rohrleitungen müssen für die Flüssigkeit geeignet sein:

- Getauchte Systeme:

- Permeat-Extraktion: SS AISI304 (SS AISI316 vor der Permeat-Extraktionspumpe);

- Spülluft: SS AISI304 (SS AISI316 für getauchte Teile);

- Abfluss-/Abwasserschlammextraktion: SS AISI316;

- Chemikaliendosierung: PVC;

- Externe Systeme:

- Zufuhr: SS AISI316 oder PVC;

- Umwälzung: SS AISI316 oder PVC;

- Permeatextraktion: SS AISI304 oder PVC;

- Konzentratableitung/Spülung: SS AISI316 oder PVC;

- Chemikaliendosierung: PVC;

- Reinigung: SS AISI316 oder PVC.